Die UNIDENSE® Technologie ist eine Methode zur Katalysatorbeladung für Reformerrohre, welche unkompliziert und schneller ist als die traditionelle „Sock“ Lademethode. Der Katalysator wird langsam über einen speziell konstruierten Trichter in das Rohr gefüllt. Dabei wird gleichzeitig die Ladeschnur aus dem Rohr gezogen und die Katalysatorschicht baut sich auf.

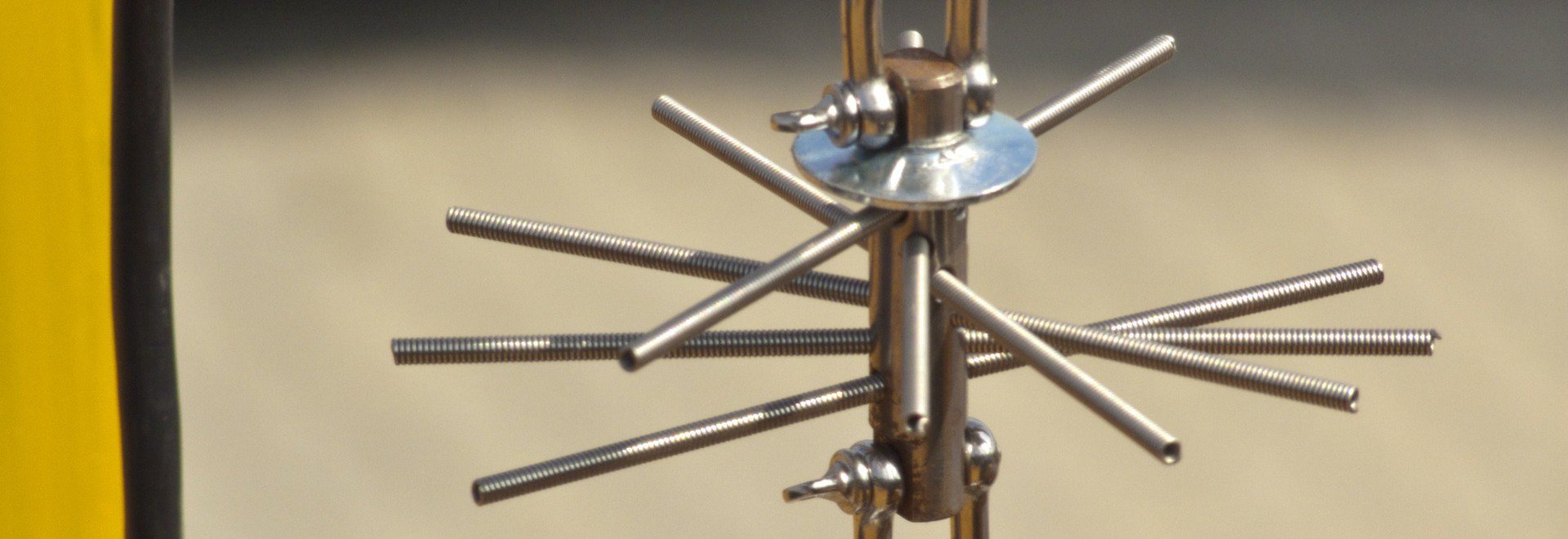

Die Bürsten mit flexiblen Stahlfedern verringern die Fallgeschwindigkeit des Katalysators und vermeiden somit ein Zerbrechen. Mit der UNIDENSE® Technologie fällt der Katalysator von Bürste zu Bürste bis zur Katalysatoroberfläche im freien Fall. Dadurch ergibt sich ein „sanftes“ Laden und die Katalysatorpartikel kommen zur Ruhe, bevor sie sich gegenseitig verklemmen können. Infolge dessen gibt es kein Risiko, dass sich „Brücken“ bilden, so dass ein Vibrieren der Rohre nicht notwendig ist. Die UNIDENSE® Technologie sichert eine Füllung ohne Hohlräume und eine gleichmäßig hohe Dichte auf der gesamten Länge des Rohres. Der Katalysator wird direkt aus Eimern geladen; die zeitaufwändige und teure Abfüllung in Säcke entfällt. Das vorherige Abwiegen des Katalysators für jedes Rohr ist nicht erforderlich.

Mehrere Schichten Katalysator

Wenn mehrere Schichten Katalysator mit der UNIDENSE® Technologie geladen werden sollen, befestigt man einfach Markierungen an der Ladeschnur. Ein häufiges Messen der Ladehöhe ist dadurch nicht erforderlich. Bei einem Notstillstand wurden 5 verschiedene Typen Katalysator geladen (Größe, Form, gesiebt und gebraucht), mit einem Enddruckunterschied von weniger als ± 5%. Alle gebräuchlichen Katalysatortypen, Größen und Formen werden erfolgreich geladen.

Druckverlustmessung

Es wird garantiert, dass bei der letzten Druckverlustmessung, nach vollständiger Beladung, ein Resultat ± 5% vom Durchschnitt erreicht wird. Jedoch ist ein Resultat von ±3% nach sorgsamer Beladung eher realistisch. Zur Qualitätskontrolle wird die Druckverlustmessung normalerweise mit anlageneigenem Personal und eigener Ausrüstung durchgeführt.

Empfohlen wird dieses nachts zu realisieren, denn da sind Druck- und Temperaturschwankungen geringer.

Hohe gleichmäßige Dichte - Geringeres Absenken des Katalysators:

Oft hat sich erwiesen, dass mit der UNIDENSE® Technologie mehr Katalysator (3 bis 7%) geladen werden konnte als mit der „Sock“ Methode mit normaler Vibration . Das ist zurückzuführen auf das gleichmäßige Beladen des Katalysators. Die Zunahme der Dichte des Katalysators verursacht keinen höheren Druckverlust. Bei dem „Sock“ Verfahren und Vibrieren treten Stellen mit sehr dicht liegendem Katalysator und hoher Dichte auf und dem zur Folge ein hoher Druckunterschied bei der Messung. Beim UNIDENSE® Beladen ist die Dichte im gesamten Rohr gleichmäßig hoch und ein Nachrutschen während des Ladens wird verhindert. Bei einer Produktionsanlage, die oft an- und abgefahren wurde, hat sich gezeigt, dass die Unterschiede in den einzelnen Rohren lediglich wenige cm betrugen.

Das „Sock“ Ladeverfahren

Die traditionelle Methode des „Sock“ Ladens besteht aus der losen Füllung aus länglichen Säcken. Wenn der Katalysator aus den Säcken fließt, so geschieht dies mit hoher Intensität. Dabei kommt es zur Verklemmung und Brückenbildung. Durch Vibrationen sollen diese Brücken vermieden werden. Dadurch wird jedoch die Dichte erhöht. Nach der Inbetriebnahme werden die Rohre erwärmt, durch die Ausdehnung brechen die Brücken zusammen und es entstehen neue. Hohlräume bilden heiße Stellen im Rohr. Vibrationen oberhalb des Rohrs reichen nicht bis ans untere Ende des Rohres. Erfahrungen zeigten, dass sich Rohre im oberen Bereich überhitzten, weil nicht ausreichend Katalysator vorhanden war.

Vorteile der UNIDENSE® Technologie

Das Abwiegen und Verpacken des Katalysators in Tüten vor dem Laden in Säcke kostet viel Zeit. Bei UNIDENSE® wird dies nicht benötigt. Jedoch muss der Katalysator zu den Rohren gebracht werden, was am besten in Eimern oder Säcken geschieht. Gute Erfahrungen wurden mit dem Abfüllen von Eimern direkt aus einem Füllcontainer gemacht.

Diese können dann zum Rohr getragen werden .

Einige Eimer müssen gewogen werden, um das gefüllte Gewicht pro Typ Katalysator zu errechnen. UNIDENSE® Technologie ist eine schnelle Lademethode. Die tatsächliche Zeit zum Beladen einer Röhre mit UNIDENSE® variiert abhängig vom Innendurchmesser und der Länge des Rohres.

So dauert z. B. ein 4“ Rohr mit etwa 12 m Länge und nur einer Sorte Katalysator ca. 10 min einschließlich Kontrolle der End-Höhe. Ein Reformer mit 300 bis 400 Röhren kann also in 3 bis 4 Schichten von 12 Stunden beladen werden.

Die benötigte Zeit zur kompletten Beladung eines Reformers mit der UNIDENSE® Technologie ist meist weniger als die Hälfte der Zeit, die mit der „Sock“-Lademethode benötigt wird. Der schnelle Katalysatorwechsel bei einem Reformer trägt dazu bei, die Stillstandzeiten der gesamten Anlage zu verkürzen und das ist das Ziel eines jeden Betriebes.

Ein großer Vorteil ist ebenfalls, dass nicht so viele Arbeitsstunden für den Katalysatorwechsel benötigt werden und die anderenorts eingesetzt werden können.

Druckverlustmessungen haben gezeigt, dass es möglich ist, Reformer mit einer durchschnittlichen Abweichung von ± 2,5% zu beladen. Selten liegen Rohre außerhalb von ±5% und die meisten Reformer wurden fertiggestellt ohne Rohre erneut entleeren zu müssen. Dadurch wird ebenso vermieden, dass teurer Katalysator weggeworfen werden muss.

Oftmals passiert beim „Sock“- Laden, dass eine Tüte vorzeitig aufgeht oder ganz herein fällt. Dabei fällt der Katalysator aus großer Höhe herunter und er zerbricht. Durch Vibrationen soll beim „Sock“-Laden die gleichmäßige Katalysatorverteilung gewährleistet werden. Jedoch kann die Intensität und Dauer von Team zu Team sehr unterschiedlich sein, was zu großen Differenzen bei der Druckmessung führt.

Justierung der Ladeergebnisse durch Vibration und Entladung kosten Zeit und verschieben die geplante Wiederinbetriebnahme.

Diesen Problemen wird mit der UNIDENSE® Technologie vorgebeugt, denn nur selten muss entladen werden. Es gibt also nur positive Effekte und keine negativen Risiken bei der Anwendung der UNIDENSE® Technologie.

Das gleichmäßige dichte Laden aller Rohre und die gleiche Höhe sorgen für gleichmäßige Wandtemperaturen und somit zu einer langen Lebensdauer der Rohre. Außerdem verlängern sich dadurch die Betriebsdauer und die Wartungsintervalle.

Die Vorteile von UNIDENSE® zusammengefasst

- schnelle Reformerbeladung

- kein Eintüten des Katalysators

- kein Vibrieren

- gleichmäßiger Druckverlust

- weniger Katalysator-Abfall

- keine Brücken oder Hohlräume:

- minimiert heiße Stellen

- reduziert Nachsacken des Katalysators

- hohe gleichmäßige Dichte:

- geringere Röhren-Wandtemperaturen

- verlängerte Röhrenlebensdauer

- Leistungssteigerung